Die 3D-Bewegungsanalyse

Aufbau des Messsystems

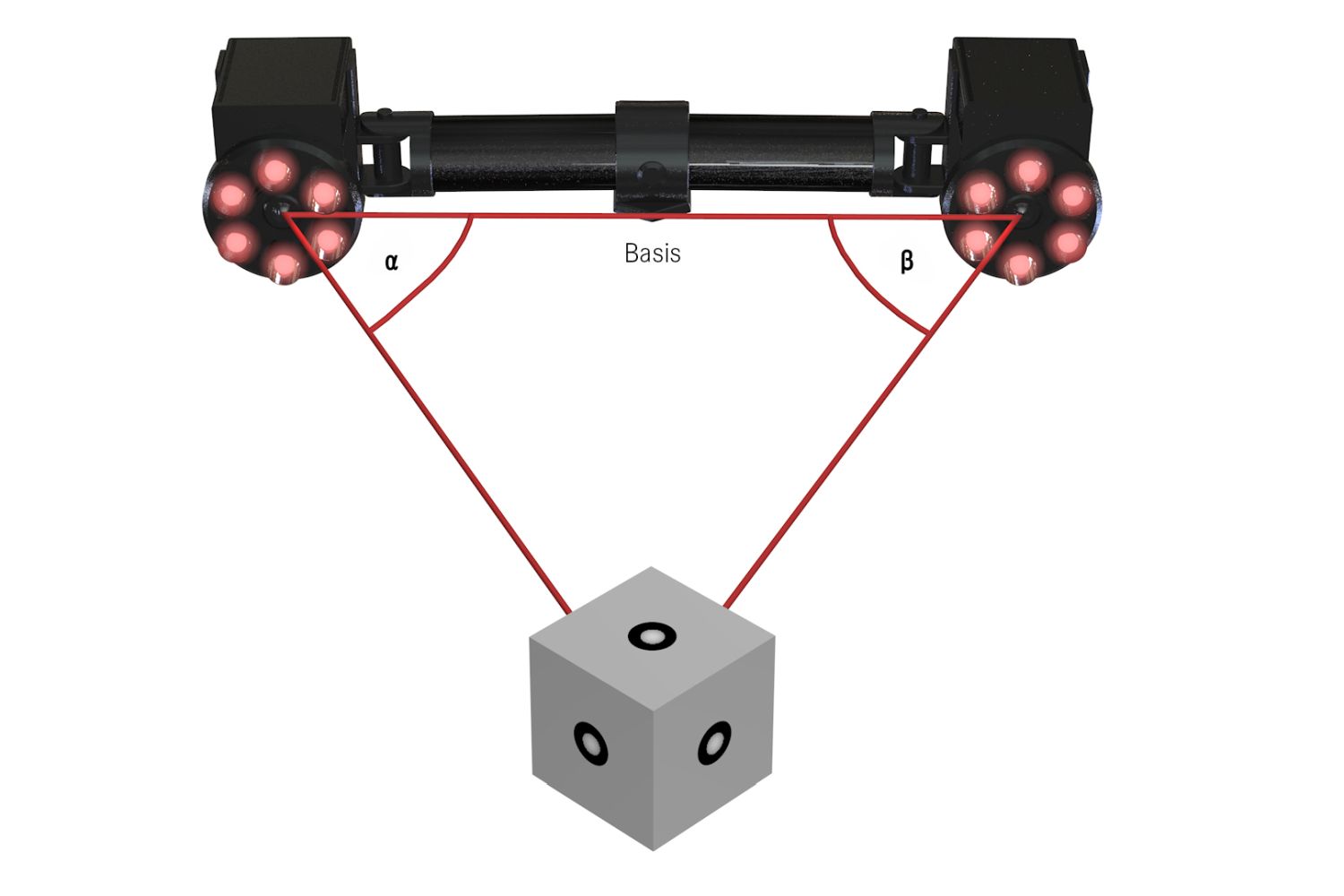

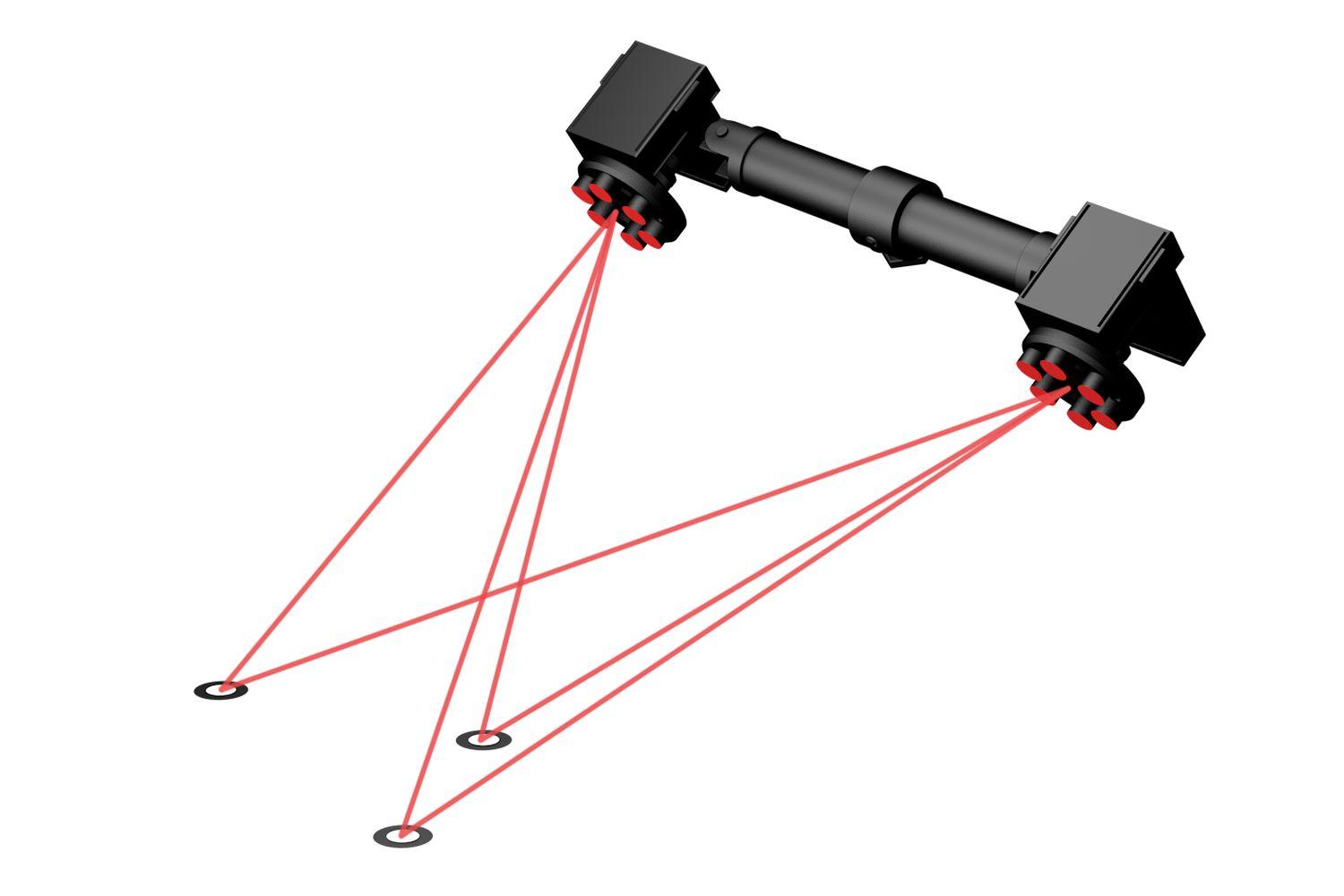

Der Aufbau des Messsystems besteht im Wesentlichen aus zwei Kameras, welche auf

einer Carbon-Basis befestigt sind. Aus der Länge der Carbon-Basis und der verwendeten Brennweite der Objektive ergibt sich die minimale und maximale Größe des Messvolumens. Durch Veränderung dieser Beziehung wird das Messvolumen individuell auf das zu messende Objekt eingestellt.

Dies garantiert die maximale Genauigkeit und ein perfekt angepasstes Messsystem auf die jeweilige Prüfsituation. Die optische Zugänglichkeit, d.h. die Sicht zum Objekt, muss stets zur selben Zeit für beide Kameras gewährleistet sein.

Vor Messbeginn wird das System mit den aktuellen Parametern auf die konkreten Umgebungsbedingungen eingestellt und auf das Messobjekt fokussiert.

Die anschließende Kalibrierung bestimmt die Sensorkonfiguration. Dies bedeutet, dass der Abstand und die Orientierung der Kameras zueinander berechnet werden. Mit diesen zusätzlichen Informationen ist es der Software möglich aus den 2D-Kamerabildern die 3D-Koordinaten der Messpunkte zu bestimmen. Die Grundlage für die Berechnung bildet die Stereophotogrammetrie und die mathematische Definition des räumlichen Vorwärtsschnittes.

Einfluss von Bewegungen,

Schwingungen und Deformationen

Der Einfluss von Bewegungen, Schwingungen und Deformationen auf Bauteilkomponenten und

deren Auswirkungen auf die Funktion spielt in der Entwicklung und Forschung eine wichtige Rolle.

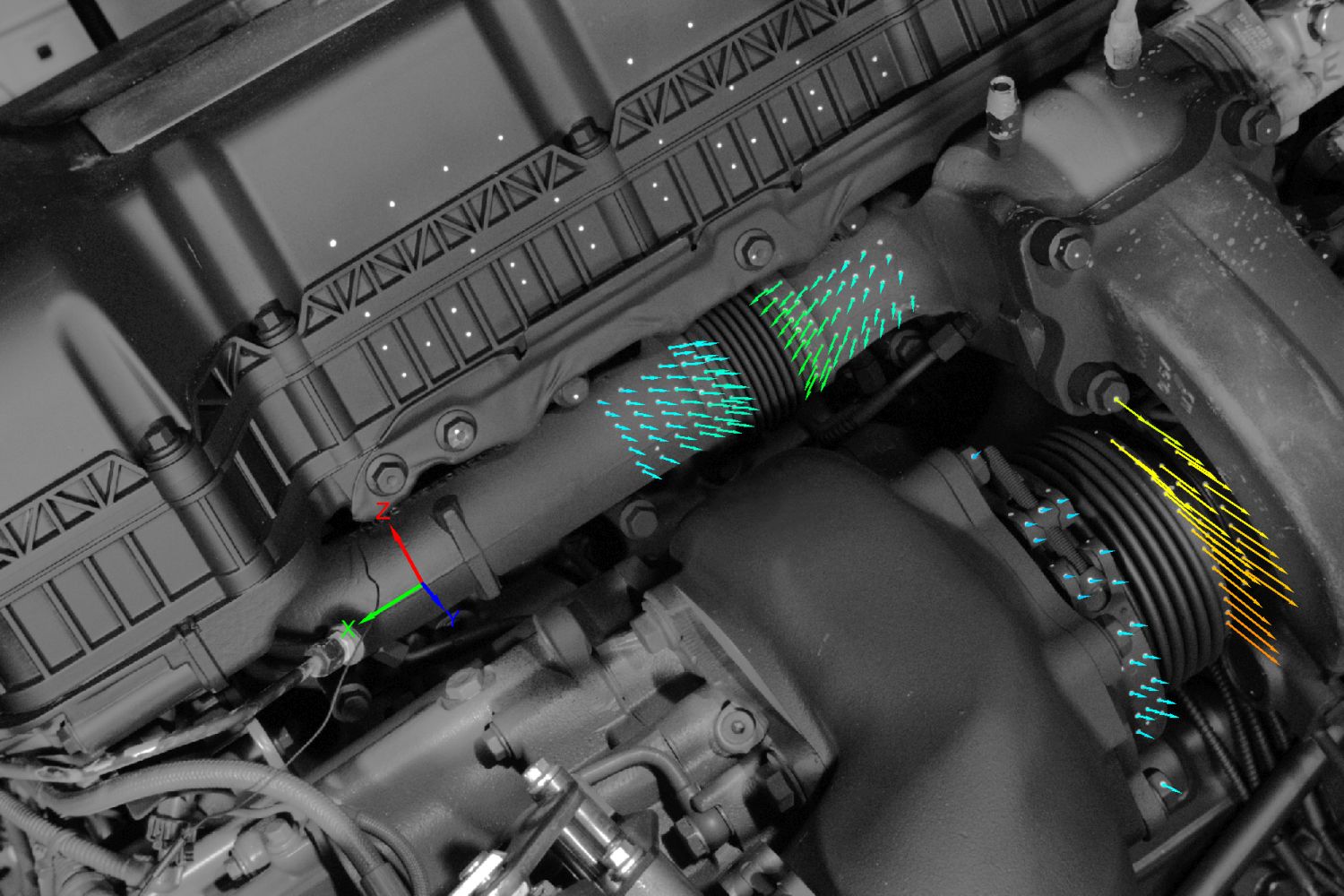

Ein Beispiel hierfür ist die Messung von Entkoppelelementen und Rohrleitungen auf

Motorenprüfstanden. In einem Kraftfahrzeug müssen viele Komponenten, wie Motor und

Abgasanlage, eng zusammenarbeiten.

An die Verbindungen der verschiedenen Teilsysteme werden besonders hohe Anforderungen gestellt. Zum einen muss das für die Gesamtfunktion notwendige Zusammenwirken sichergestellt sein, zum anderen müssen die Teilsysteme vor schädlichen gegenseitigen Einflüssen geschützt werden.

Dabei sollte die Abgasanlage von Bewegungen und Schwingungen des Motors weitgehend entkoppelt werden, da diese in der Abgasanlage selbst zu einer Verminderung der Lebensdauer und – weitergeleitet in die Fahrzeugkarosserie – zu Komforteinbußen wie beispielsweise Geräuschentwicklungen führen.

Weitere Anforderungen an diese Verbindung ergeben sich aus den extremen Temperaturen, die im Abgasstrom bis zu 1000° C betragen können. Die gasdichte und dabei flexible Verbindung zwischen Motor und Abgasanlage wird durch Entkoppelelemente hergestellt. Gibt es beispielsweise Fertigungsschwankungen in der Produktion oder werden für die Verifizierung der Bauteilsimulation Realwerte benötigt, kommt eines oder mehrere unserer dynamischen Messsysteme zum Einsatz. Durch die nachfolgende Analyse der Messdaten können 3D-Bewegungen gemessen und verständlich visualisiert werden. Dieser Vorgang leistet einen erheblichen Beitrag zur schnellen Lösungsfindung und Optimierung von Bauteilkomponenten.

Aufbau und maximale Temperaturbedingungen

Im Bereich von thermodynamischen Messungen auf Motorenprüfständen hat sich ein Messvolumen von ca. 600x600x500mm in Verbindung mit einer 300mm Carbon-Basis bewährt. Bei dieser optimierten Konfiguration für die Messung auf Motorenprüfständen ist die maximale Genauigkeit als auch die maximale Sicht zum messenden Objekt gewährleistet.

Die zu untersuchenden Messstellen werden mit einer schwarz-matten, bis 1200°C hitzebeständigen Farbe behandelt. Dies ist nötig, da die Verbindungselemente im Bereich des Turboladers Temperaturen bis zu mehreren hundert Grad Celsius erfahren. Auf diese Bereiche werden ebenfalls mit einer hitzebeständigen Farbe weiße Messpunkte aufgetragen.

Dabei sollte die Abgasanlage von Bewegungen und Schwingungen des Motors weitgehend entkoppelt werden, da diese in der Abgasanlage selbst zu einer Verminderung der Lebensdauer und – weitergeleitet in die Fahrzeugkarosserie – zu Komforteinbußen wie beispielsweise Geräuschentwicklungen führen.

Weitere Anforderungen an diese Verbindung ergeben sich aus den extremen Temperaturen, die im Abgasstrom bis zu 1000° C betragen können. Die gasdichte und dabei flexible Verbindung zwischen Motor und Abgasanlage wird durch Entkoppelelemente hergestellt. Gibt es beispielsweise Fertigungsschwankungen in der Produktion oder werden für die Verifizierung der Bauteilsimulation Realwerte benötigt, kommt eines oder mehrere unserer dynamischen Messsysteme zum Einsatz. Durch die nachfolgende Analyse der Messdaten können 3D-Bewegungen gemessen und verständlich visualisiert werden. Dieser Vorgang leistet einen erheblichen Beitrag zur schnellen Lösungsfindung und Optimierung von Bauteilkomponenten.

Im Bereich von Entkoppelelementen und Rohrverbindungen sind vor allem Berechnungen der 6DoF-Komponenten interessant. Die Abkürzung 6DoF steht für „Six Degrees of Freedom“ (sechs Freiheitsgrade). Mit dieser Methode kann die Bewegung eines Objektes im Raum genau analysiert werden. Es werden drei Translationen des Objektes, sowie die mögliche Rotation um drei Achsen berechnet. Die einzelnen Ergebnisse der Freiheitsgrade können im Anschluss mit der Simulation abgeglichen werden, um beispielsweise die Lebensdauer des Bauteils zu berechnen.

Zur verständlichen Visualisierung besteht die Möglichkeit in einem Video die Vektoränderung über die Zeit farblich darzustellen. Im Anschluss erhält der Kunde einen Gesamteindruck über die entstehenden Bewegungsabläufe. Selbstverständlich können die jeweiligen Werte zusätzlich aus Teilbereichen der Messung oder über den gesamten Messablauf exportiert und gegebenenfalls in weiteren Programmen analysiert werden.