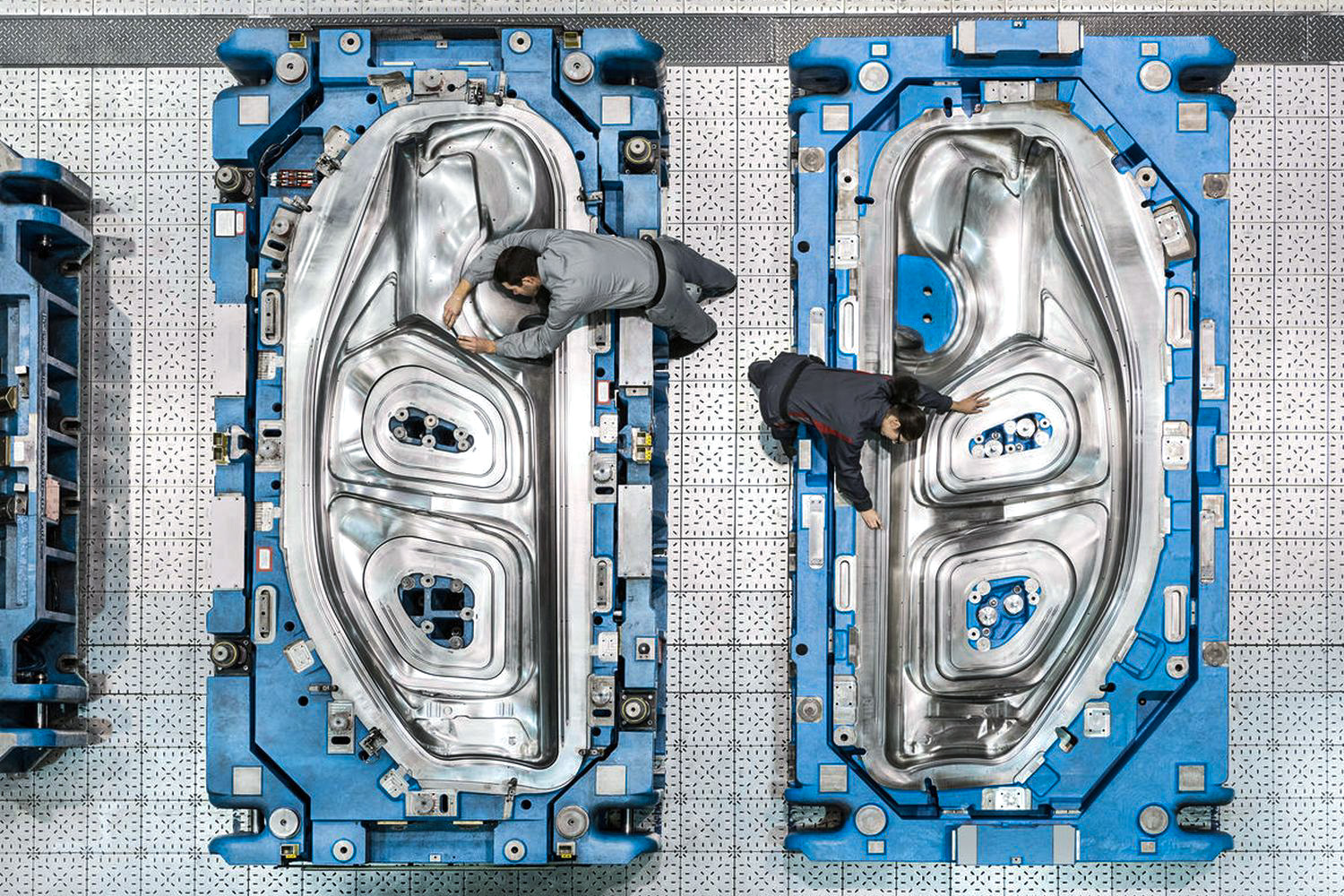

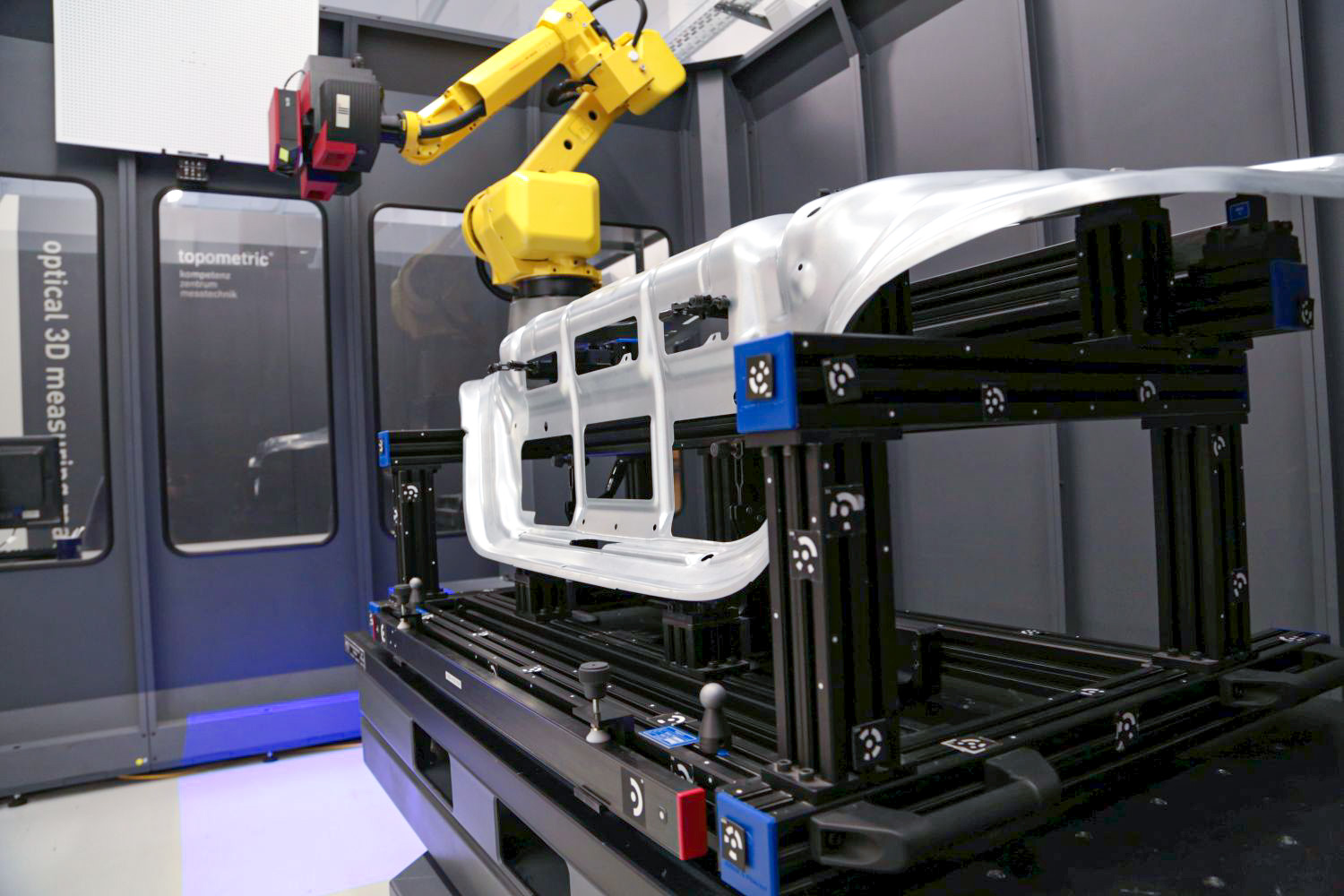

Heutige Umformwerkzeuge werden in der Regel nach entsprechenden CAD Daten gefertigt, was allerdings noch nicht bedeutet, dass die Bauteile werkzeugfallend auch alle innerhalb ihrer Fertigungstoleranzen liegen. An dieser Stelle kommt die sogenannte Werkzeugeinarbeitung ins Spiel. Bei diesem iterativen Einarbeitungsprozess werden jeweils etwa eine Handvoll Bauteile abgepresst und diese dann anschließend auf ihre Maßhaltigkeit hin vermessen. Hier kommen bei topometric die optisch und berührungslos arbeitenden 3D Messsystemen der Carl Zeiss GOM Metrology GmbH zum Einsatz.

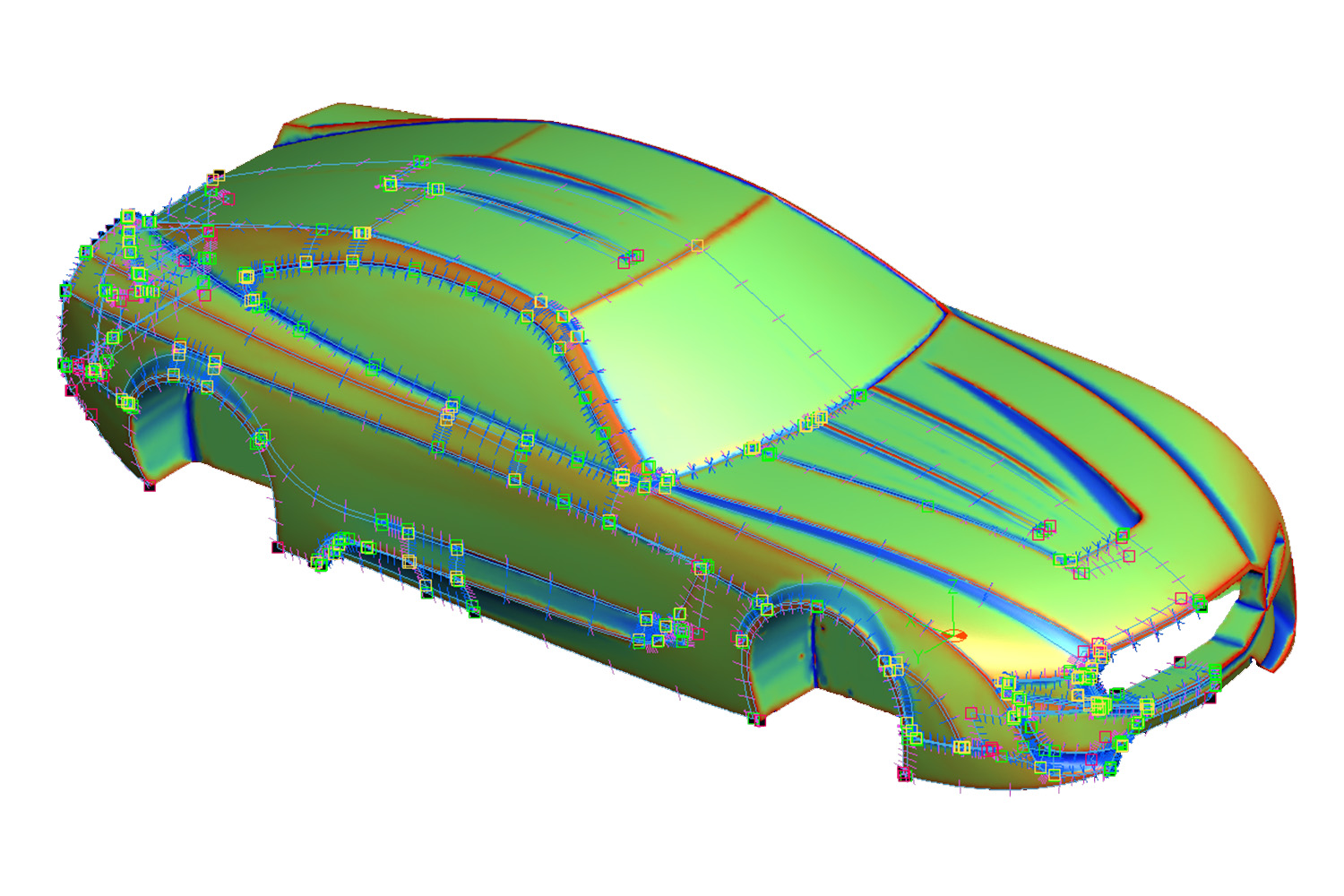

Um die Blechbauteile in ihrer späteren Funktionslage zu bewerten zu können, werden diese meist mittels Messaufnahmen in eine Zwangslage gebracht und im Automotive Bereich in Fahrzeuglage eingescannt. Dieser „digitale Zwilling“ der Bauteiloberfläche wird anschließend in der Messsoftware über eine definierte Ausrichtung (z.B. RPS) über das CAD-Modell gelegt und die Geometrieabweichungen werden mittels Falschfarbvergleich sichtbar gemacht. Sollte ein CAD Modell nachgearbeitet werden so kann topometric auch die generierten Daten verwenden und einen neuen Datensatz zum Beispiel mit Catia oder TEBIS erstellen.

Für die Werkzeugoptimierungsschritte sind in erster Linie die Abweichungen im Bereich der Beschnitt Kanten sowie Positionen der Stanzlöcher von großem Interesse. Messungen und Auswertungen der Abweichungen im Bereich des Beschnittes sowie der Auffederungen an den Beschnitt Kanten geben den Werkzeugmachern Aufschluss darüber, in welche Richtung ggf. Vorhaltemaße ins das Umformwerkzeug eingearbeitet werden müssen, damit am Ende das werkzeugfallende Bauteil als i.O.-Bauteil verwendet werden kann. Ein maßlicher Abgleich der Soll-/Ist-Werte kann dabei auch über klassische Messpläne erfolgen.

topometric unterstützt alle gängigen Standards der Automobilbranche, egal ob im Haus oder vor Ort.